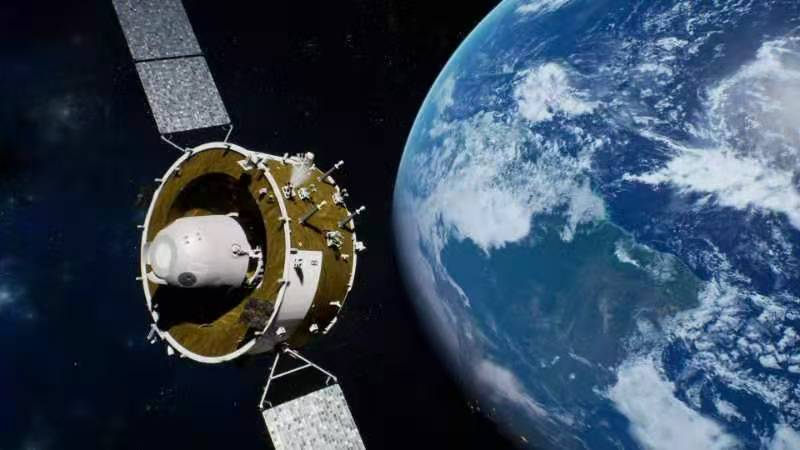

随着长征五号遥五运载火箭成功发射,嫦娥五号也踏上了我国探月工程“绕、落、回”的最后一步。中国航天科技集团八院承担长征五号助推器研制,始终把“生产一线”作为自己的主战场。

升级总装新装备,建立“一站式”柔性装配生产线

走进八院长征五号运载火箭总装现场,新一轮技术改革正在悄悄萌芽生长。总装人员通过转动遥控器上的一个个按钮,无论是导管、设备的安装,或是箭体的对接、全箭质量测量,他们都能轻轻松松得应对。

在传统装配过程中,运载火箭被停放在一个个固定托架上,像箭体对接、称重等重要环节都要通过行车起吊配合完成。为了让各个环节能够有效地结合起来,研制人员设计出一套新装备,通过箭体的滚动装配把每一个流程穿起来,做到模块化的脉动式生产。

脉动式生产线就是首次运用到长征五号运载火箭助推模块的滚动装配自动化对接装置,该装置实现助推模块舱段自动化对接和总装阶段滚动装配,满足总装过程中6个自由度的姿态调整,大幅度提升装配效率、装配空间利用率和作业安全性。

在新装备的研制过程中,八院通过对比运载火箭的装配内容、装配流程、工装装配、测试手段等方面,分析出运载火箭的类似流程,总结出每个工序的总装周期的差异性。通过平衡工序间的工作负担,研制团队将原本流程化装配方式转向模块化装配方式,消除流程间衔接问题。团队通过模块化的生产方式实现了纵横交错的任务生产需求,逐步转变为小团队产品化总装模式,让整个总装流程“活”了起来。

如今,在运载火箭总装现场,长征五号研制团队运用模块化的生产方式,重塑运载火箭子级总装流程,重组配套准备和单箱总装、舱段对接和管路协调、动力系统安装和气密试验、电缆设备安装和测试试验等生产模块,将统一专业或类似专业划分在同一工作站位模块内。

重塑工艺新方案,实现“全流程”数字化总装工艺

随着技术的深入总装现场,八院长征五号研制团队开展新一轮的改革,实施火箭子级总装流程再造,建立总装MES数字化系统。该系统是基于工艺方案改进的数字采集系统,它将MES系统通过离散原有工艺过程卡根据工位总装需求将台账信息、实时工时、工步任务、声像数据、信息反馈、检验完工等环节融入其中,提升用户体验和作业效率,实现“全流程”数字化总装工艺的高效益生产模式。

工艺技术人员打破以往的单纯管理思维,从源头做好管理。团队采用以产品结构为线索的工艺数据管理模式,工艺文件编制遵循产品部套,成功得将原本41份工艺文件按照自动化对接装备的模块化工位设置,编制出一套由7份流程化总装工艺组成的全新方案,让产品质量和流程根据合理性与规范性,达到总装过程中的产能平衡,体现“人性化设计,服务于生产”的生产需求,形成兼顾物流、人流的“全流程、高效益”生产模式,总装的时间也从原本的90天,已经缩到了75天。

如今,一台台触摸式可视化管理系统和一个个数字采集系统成为了每个工位必备的设备。当总装人员轻轻在设备上划过后,一个个工序、一个个质量记录“跳动”在指尖上,各项数据一一呈现在每个人的面前。

作者:史博臻 范文超

图:中国航天科技集团八院

编辑:张懿

责任编辑:戎兵

*文汇独家稿件,转载请注明出处。